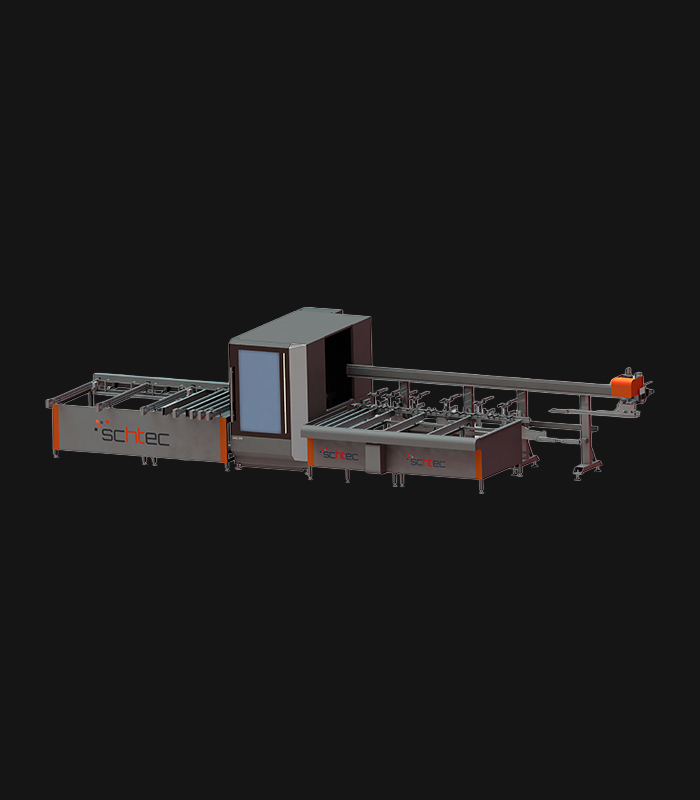

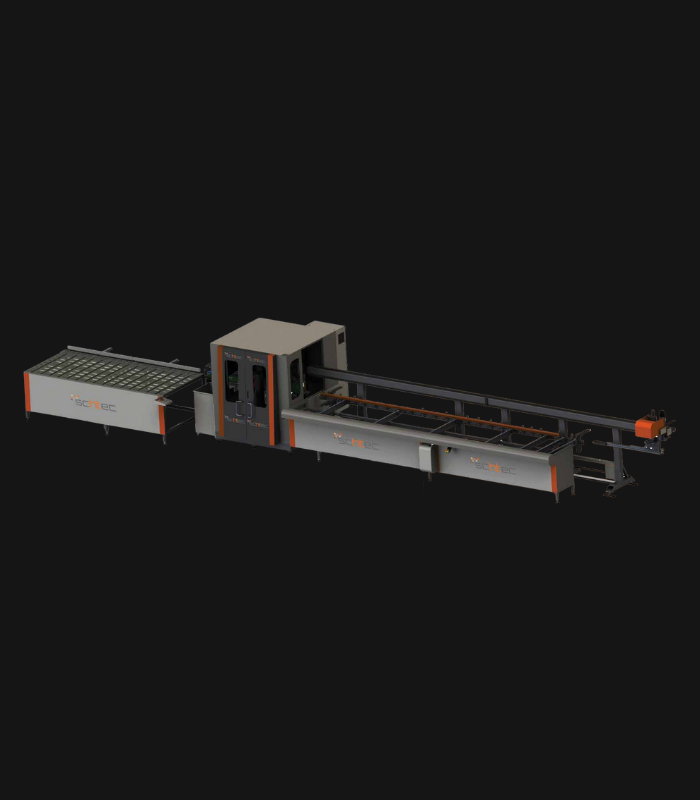

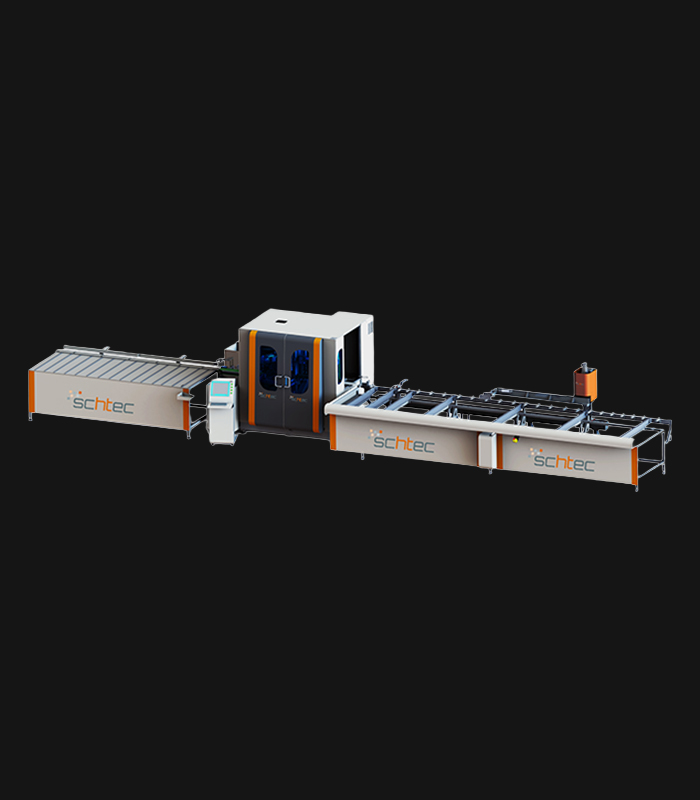

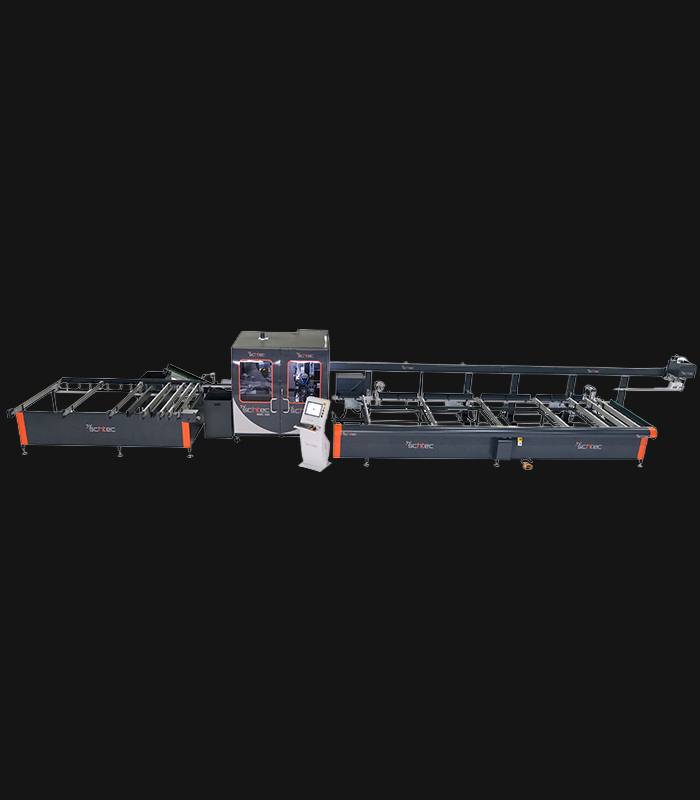

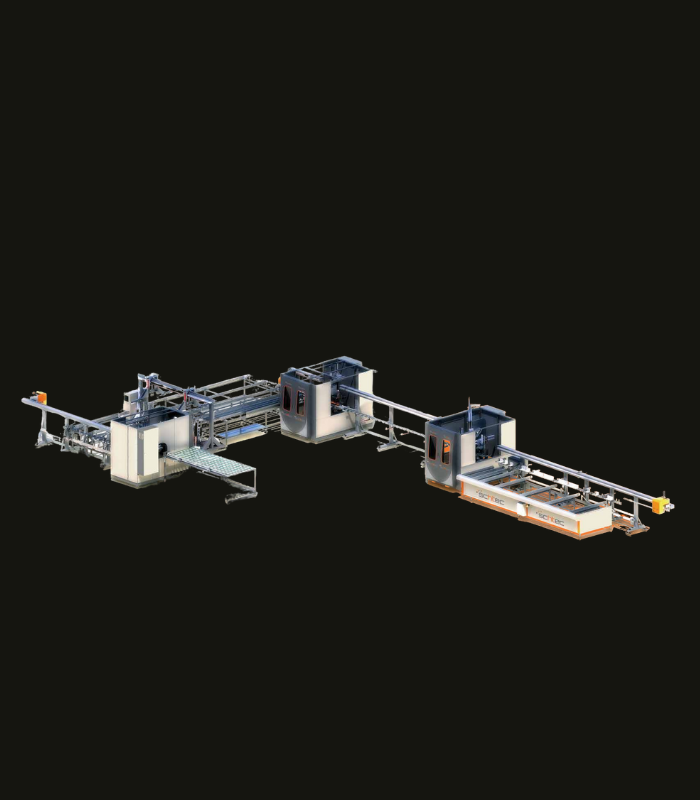

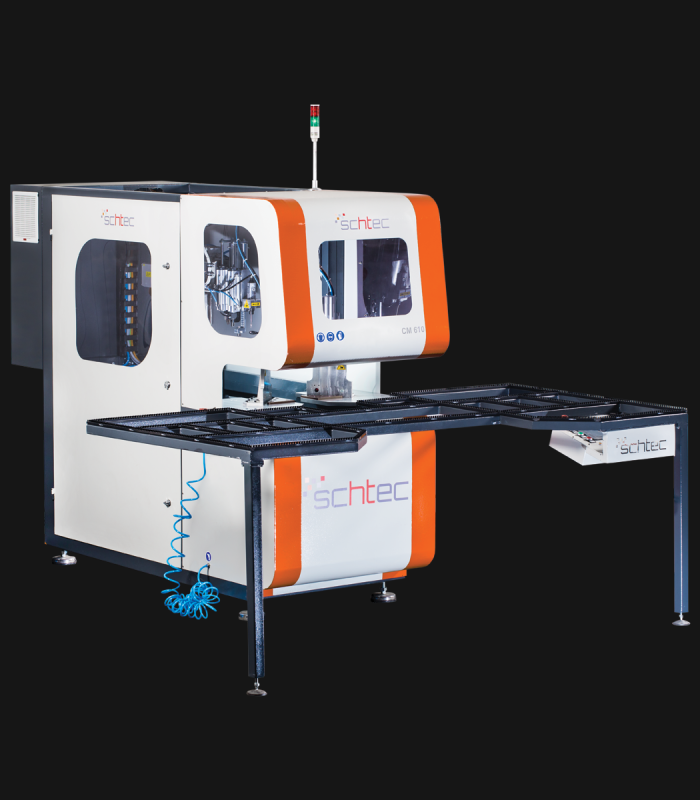

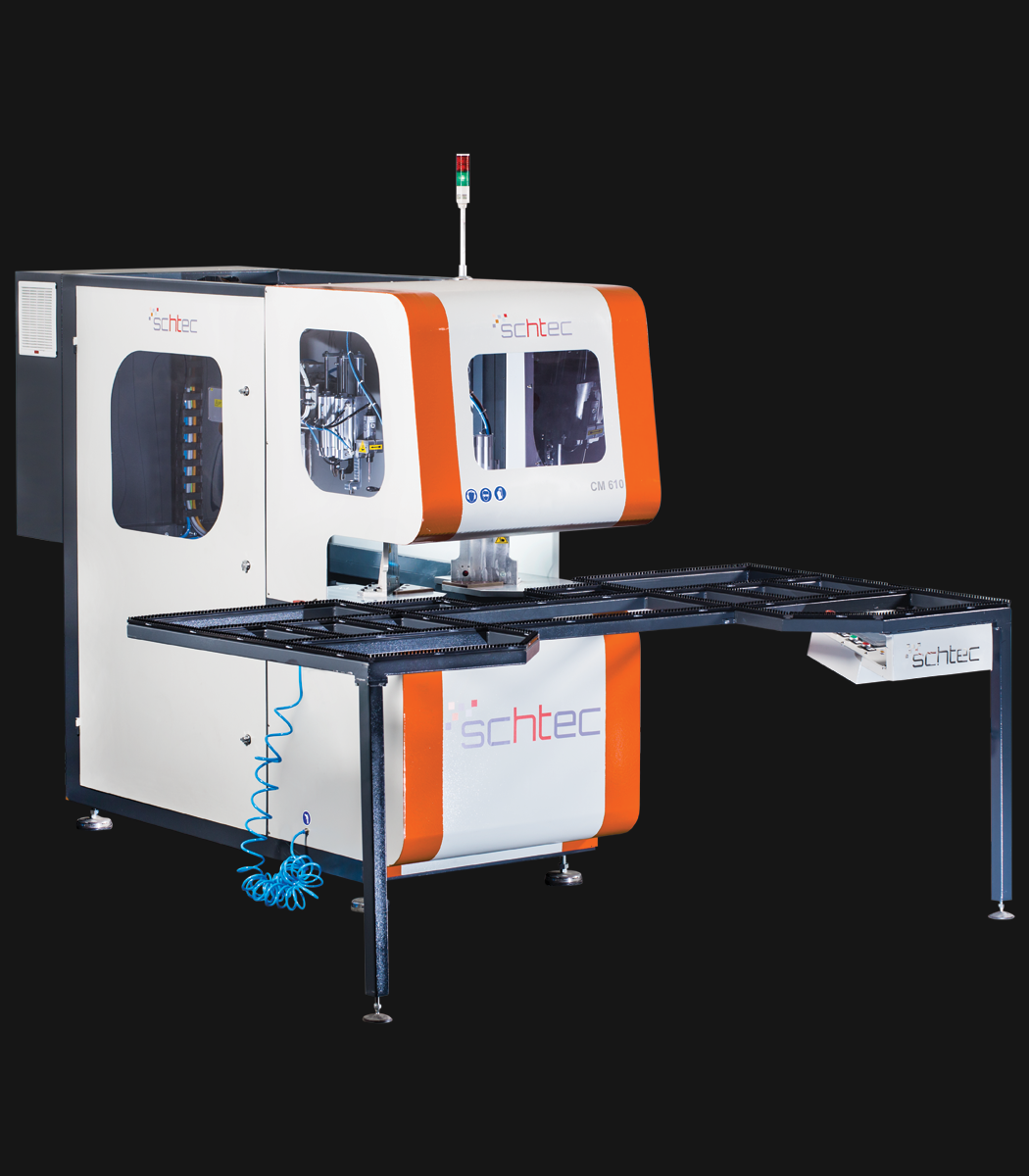

CM 610 CNC Köşe Temizleme Makinesi

Schtec CM 610 CNC: Orta ölçekli PVC üretim hatları için yüksek hassasiyetli köşe temizleme. Çift eksen servo, otomatik ölçüm ve DXF desteği. 8 saatte 320–360 çerçeve temizliği.

CM 610 Teknik Özellikler

| Elektrik Değeri | 400V, 3 PH, 50-60 HZ |

| Toplam Güç | 3.45 kW, 15 A |

| Hava Basıncı | 6–8 bar |

| Hava Tüketimi | 110 lt./min |

| Testere Özellikleri | Ø 250 x Ø 30 x 3.2 mm, Z=80 |

| Testere Devri | 5,200 rpm |

| Freze Devri | 14,000 rpm |

| Maks. Eksen Hızı | 25 m/min |

| Maks. Dış Çerçeve Ölçüsü | Limitsiz |

| Maks Profil İşleme Yüksekliği | 140 mm |

| Min Profil İşleme Yüksekliği | 35 mm |

| Maks. Profil. Genişliği | 120 mm |

| Makine Yüksekliği | 1,900 mm |

| Makine Uzunluğu | 2,560 mm |

| Makine Genişliği | 900 mm |

| Makine Ağırlığı | 600 kg |

| Takım Sayısı | adet |

| Üretim Kapasitesi | 320-360 Çerçeve / 8 saat (Temizleme Süresi esas alınmıştır.) |

Stok kodu:

CM-610

Kategoriler: Köşe Temizleme Makineleri

Açıklama

Standart Özellikler

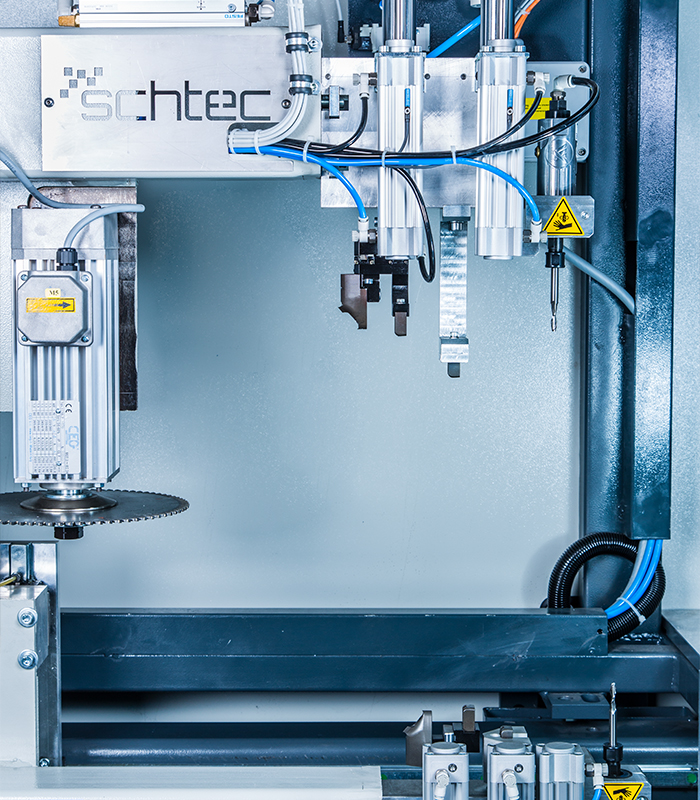

- 2 Eksen servo sistem sayesinde yüksek hız ve hassasiyetle köşe temizliği

- Renkli-beyaz bıçak sistemi ile profil folyosuna göre yüzey temizliği

- Özgün bıçak tasarımı ve dizaynı sayesinde uzun ömürlü bıçaklar ve yüksek kalitede köşe temizliği

- Otomatik ölçü sistemi ile yüzey çapaklarının hatasız temizlenmesi.

- USB üzerinden dosya transferi

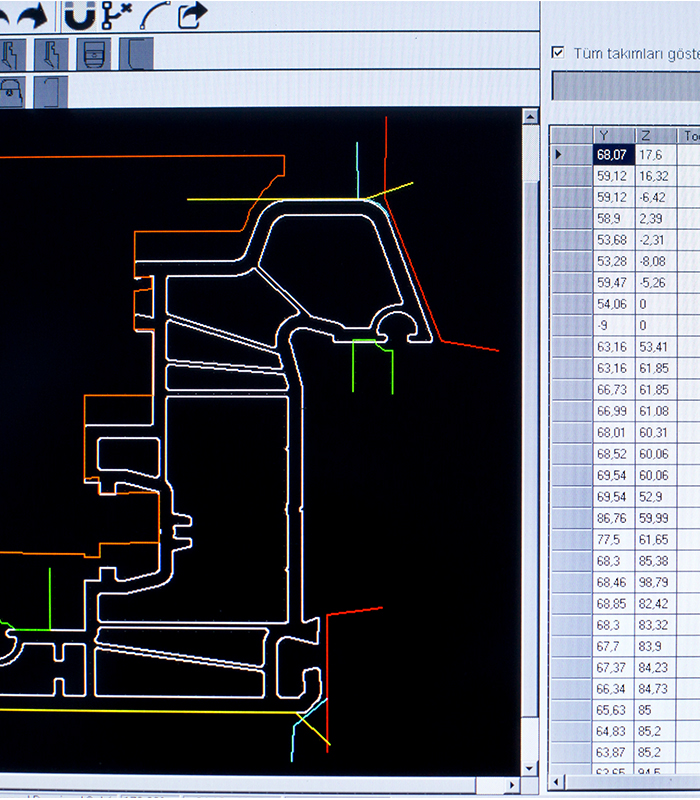

- DXF, DWG gibi bir çok formatta teknik resim ile program girişi

- Merkezi yağlama sistemi

- 10” dokunmatik ekran

- Schtec Makine yazılım departmanı tarafından geliştirilen arayüz programı ile tüm hata mesajları ekranda görebilme

Ürün Açıklaması

Schtec CM 610, yüksek hassasiyetli köşe temizliği sunan kompakt bir CNC makinesidir. 2 eksenli servo sistem ve 8 saatlik vardiyada 320–360 çerçeve kapasitesi ile orta ölçekli üretim hatları için idealdir. Renkli ve beyaz PVC profiller için uyumlu bıçaklar, otomatik ölçüm sistemi ve DXF/DWG programlama desteği ile hassas ve verimli çapak temizliği sağlar. USB dosya transferi, 10” dokunmatik ekran ve merkezi yağlama sistemi ile kullanımı kolaydır.

SSS

Köşe Temizleme Makineleri

Sık Sorulan Sorular

Köşe temizleme makinelerimizle ilgili yaygın sorulara hızlı cevaplar bulun.

1. Köşe temizleme makineleri PVC profil üretiminde ne işe yarar?

Köşe temizleme makineleri, PVC profillerin 90° kaynak noktalarındaki fazlalık kaynak kalıntılarını, çapakları ve artıkları temizler, çerçevelerin montaja hazır ve düzgün olmasını sağlar. Temizleme işleminden sonra conta, cam ya da aksesuar montajı daha sorunsuz gerçekleşir. Bu işlem, hatların el işçiliğini azaltır ve üretim kalitesini standardize eder. Otomatik süreçlerde kaynak sonrası düzgün kenar sağlamak için kritik bir işlemdir.

2. Yüksek performanslı bir köşe temizleme makinesinde hangi özellikler olmalıdır?

Servo kontrollü çok eksenli hareket sistemi, otomatik bıçak seçimi (farklı folyo tipleri için), hassas merkezleme ve sıkıştırma sistemleri, takım değişim mekanizmaları ve PC tabanlı kontrol ile uzaktan bağlantı özellikleri önemlidir. Lubrikasyon sistemi, yüzey ölçüm sistemleri ve uyarı/alarm özellikleri güvenilirliği artırır. DXF/DWG formatıyla program desteği makineleri daha esnek kullanır. Bu özellikler, hızlı, hassas ve tekrarlanabilir temizleme sağlar.

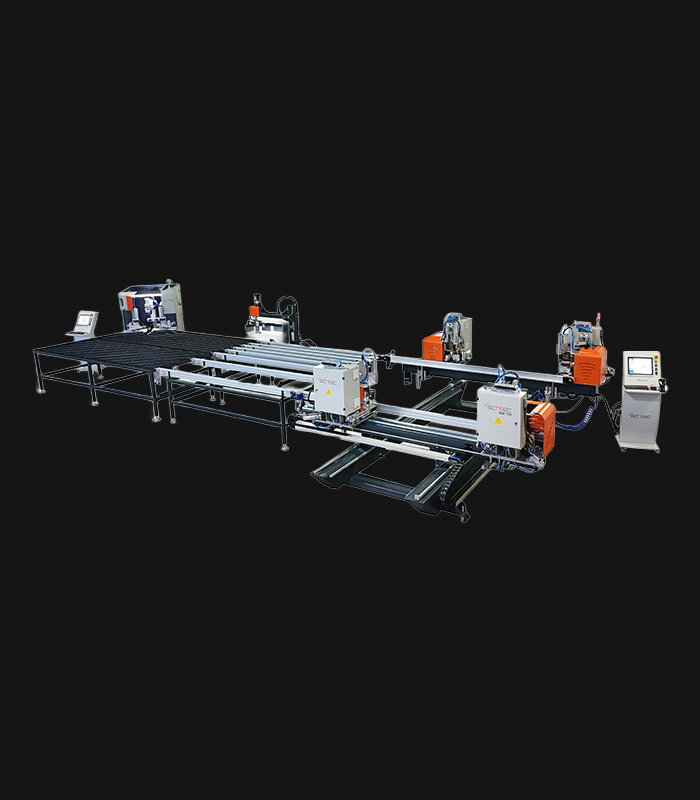

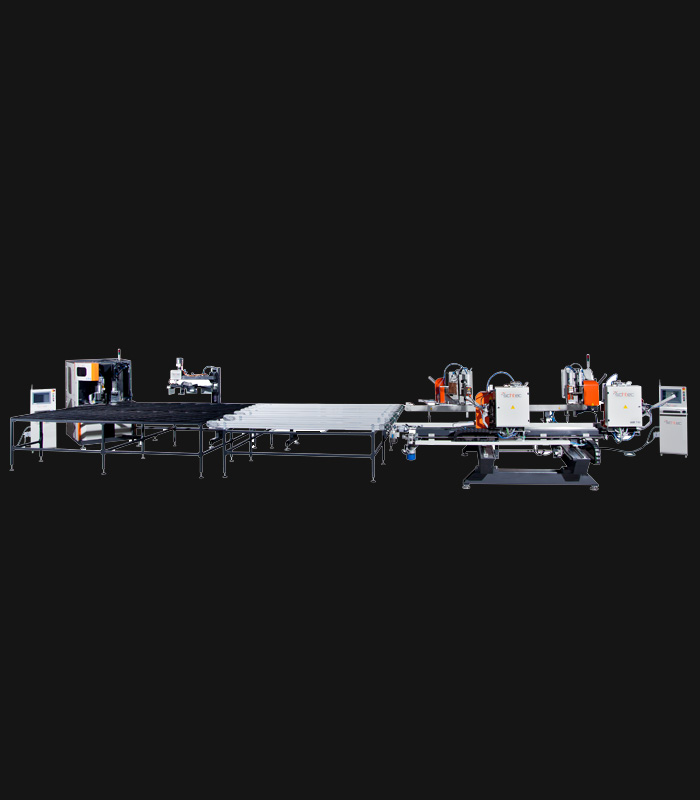

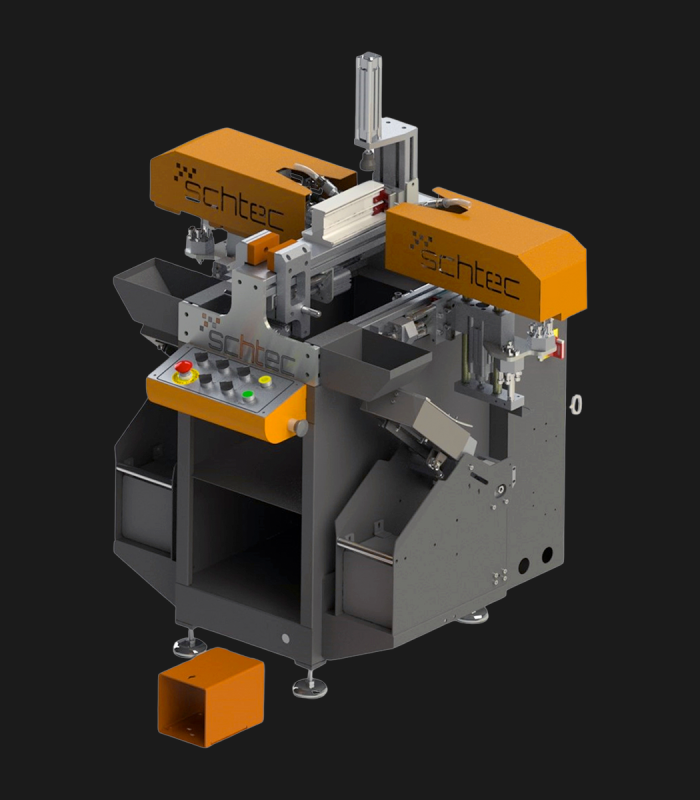

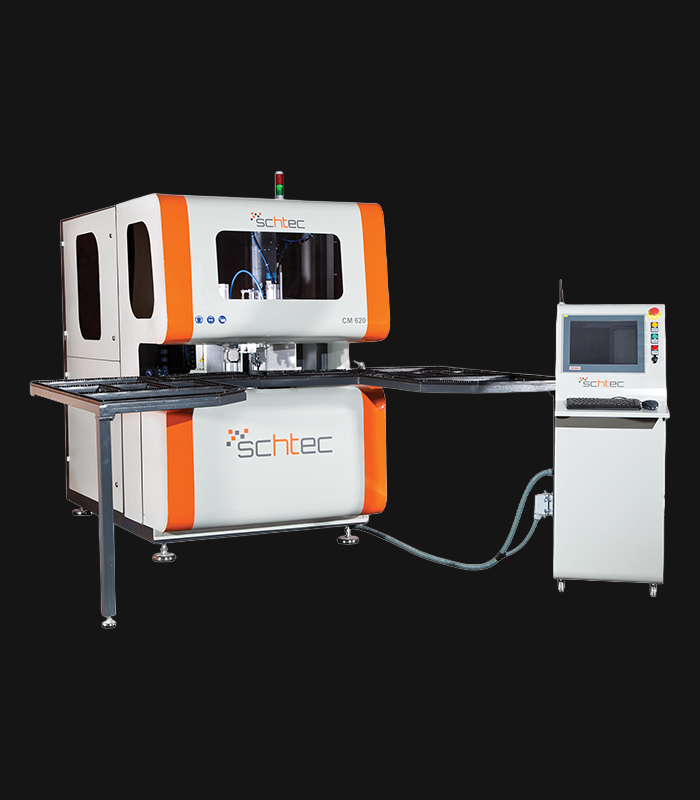

3. CM 620 CNC Köşe Temizleme Makinesi nasıl çalışır ve güçlü yönleri nelerdir?

CM 620, servo kontrol edilen 2 eksenli sistemiyle yüksek hızda ve yüksek doğrulukta köşe temizleme yapar. Profil üzerindeki renkli ya da beyaz folyo tipine göre otomatik bıçak seçimi desteği vardır. Endüstriyel PC ile kontrol edilir, DXF/DWG dosyalarla programlama yapılabilir ve uzaktan bağlantı (WiFi / ağ) mümkündür. Ayrıca merkezi yağlama, otomatik profil ölçüm sistemi ve hata bildirimleri gibi gelişmiş özelliklerle donatılmıştır.

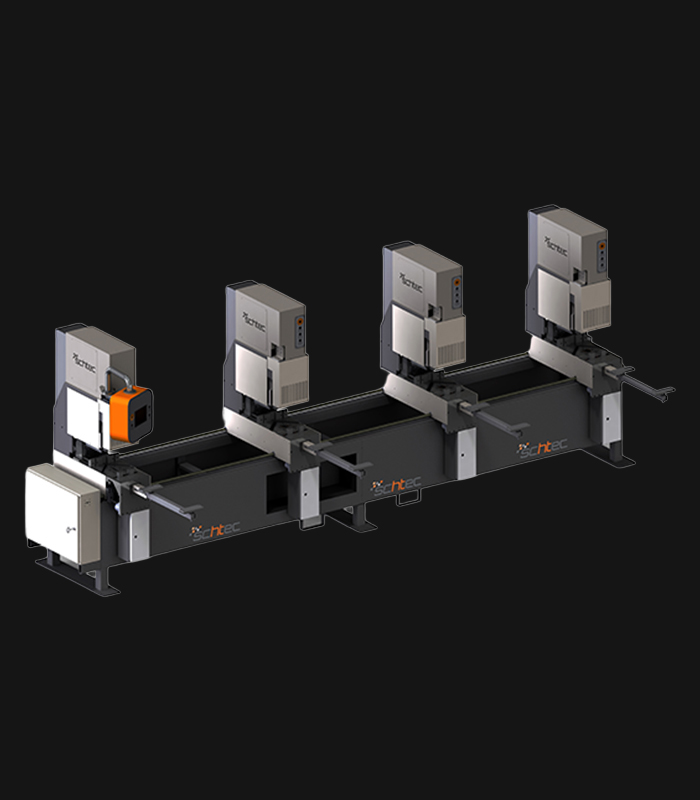

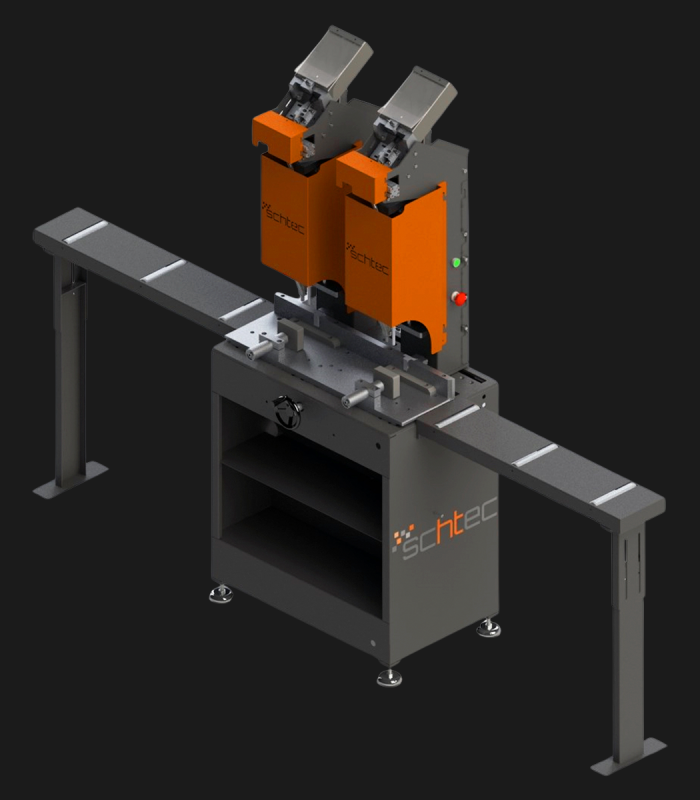

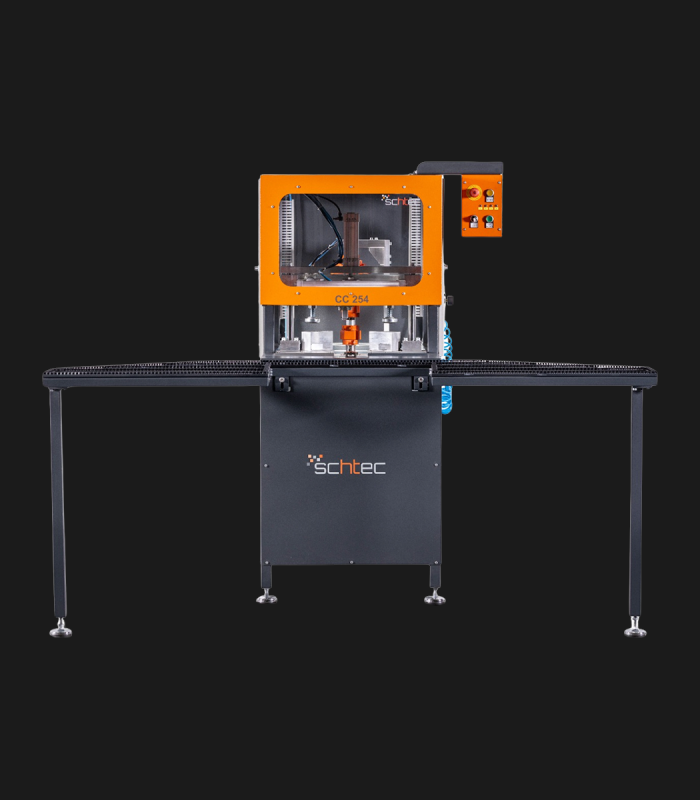

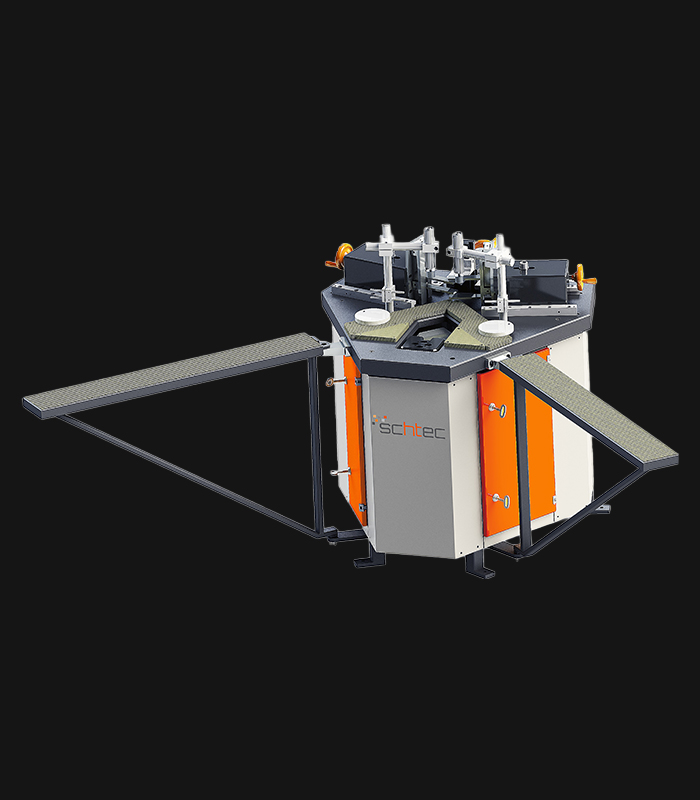

4. CC 254 Dört Bıçaklı Köşe Temizleme Makinesi gibi daha basit makinelerin avantajları ve sınırlamaları nelerdir?

CC 254, kaynaklamadan sonra köşe çapaklarını dört farklı freze ucu ile temizler. Kaplamalı ya da beyaz profillerde dayanıklı özel bıçaklar ile iyi sonuç verir. Otomatik merkezleme ve profil sabitleme özellikleriyle stabil temizlik sunar. Daha basit tasarım, bakım kolaylığı ve daha düşük maliyet avantajı sağlar; ancak çeşitlilik, folyo tipi değişiklikleri ya da daha kompleks profiller için sınırlamaları olabilir.

5. Köşe temizleme makinelerinin güvenilir çalışması için hangi bakım uygulamaları önemlidir?

Bıçak ve uçların temizliği, keskinlik kontrolü ve zamanında değiştirilmesi şarttır. Merkezleme ve sıkıştırma sistemlerinin temizlik ve hizalama kontrolü yapılmalıdır. Servo eksenler, sensörler ve ölçüm sistemleri periyodik olarak kalibre edilmelidir. Yağlama sistemleri, hava beslemesi ve sızdırmazlıkların kontrolü ihmal edilmemelidir. Hata kayıtları izlenmeli; önleyici bakım planları uygulanmalıdır.